「電池はなまもの!」

240個の直列電池

この「電池はなまもの!」というセリフを聞いたのは、私が初代プリウスのハイブリッド担当として豊田市のトヨタ本社にある技術部に赴任してすぐの時でした。

チームのハイブリッドシステムの基本制御構成企画を担当していたスタッフに「ハイブリッドをものにするための最大の課題はなに?」と聞いた時に帰って来たセリフがこの「電池はなまもの!」でした。

彼は、自動車制御設計のプロでさらに趣味としてラジコン模型をやっており、ニカド電池、ニッケル水素電池など、当時としては高価な高パワー、高エネルギーの電池を多く使いこなしていた人物で、自分の経験からのセリフでした。高価な電池であってもちょっと高温で過充電や過放電をさせるとすぐに性能低下を起し、またあたりが悪いと性能だせないなど当たり前で、使い方によっては電気特性が変化してしまい、使えるはずのエネルギーが使えないなど当たり前だとの話をいろいろ聞かさました。

挙げ句の果ては、その二次電池を直列に240個も接続し、5年5万キロどころか、クルマの一生を保証するなど、狂気の沙汰と言われてしまいました。わたし自身、電池はずぶの素人、電気化学では排ガス対策として固体電解質電池の原理を使った排気ガス中の酸素センサーを使いこなす開発を担当した程度でした。ただし素人でも、240個の電池を直列に接続し、その一個がダメになっただけエンジンもスタートさせることが出来ず、路上故障をおこしてしまうことは解ります。

当時の電池製造の現場

電池パック担当のスタッフからのレクチャーを受けた後、この彼にすぐお願いしたのは、その電池を製造する工場の見学と、ハイブリッド用電池の開発をやっている研究所の見学と開発評価スタッフとの会合でした。もうその電池工場はなくなっていますが、神奈川県平塚市にある電池工場をすぐに見学させてもらいました。たしかニカド(Ni-Cd)電池と電動工具用のニッケル水素(Ni-MH)電池のラインを見学させてもらい、電極版のコイル状のニッケル版の納入受け入れから、電池用としての加工、電極塗布など単一丸形セルの製造工程、検査工程の隅々まで見学させていただきました。

今の印象でも、自動車用の鉛バッテリー工場ほどではありませんでしたが、整理・整頓・清潔・清掃の4Sが行き届いている工場の印象はなく、エンジン工場やトランスミッション工場のような機械場の感じがしました。良品率がどれくらいか、どのような検査をやっていたのか、今では記憶が定かではありませんが、マイクロオーダーの鉄粉や銅粉が混入しただけでセル不良を起しかねない電池としてクルマの故障率としてゼロとは言えずともppm(100万分の1)オーダーを目標とすることの前途の多難さに、さらにその先に使い方によってもセル毎の特性が変ってしまうメモリー効果までもつこの電池をものにしなければハイブリッドは成り立たないことを思いしり、ここでも「電池はなまもの!」のセリフを強く意識させられたことを記憶しています。

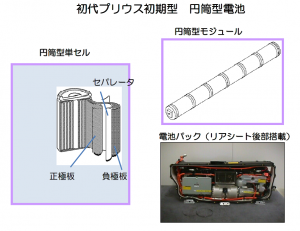

初代プリウスで採用した電池はこの工場で見学したプロセスを使う、単一タイプのニッケル水素電池でした。この単一タイプの電池を6個直列に繋ぎ、冷却のため熱を通し易い樹脂フィルムのチューブに入れてモジュールとして、その60モジュールをさらに接続した240セルの組電池としてパックを構成しています。

しかし、最初の試作車が走り出した1995年末には、このニッケル水素電池の試作品は間に合わず、同じサイズですが、出力性能、エネルギー容量の劣るニカド電池を使い、その使うセル数を増やし、計画上のニッケル水素電池の特性でるように合わせた試作車のトランクルームを全て占有してしまうような試験用電池を使ってクルマを走らせていました。

最初の車両企画では、これまでのコンパクト車以上の室内容積やトランク容積を確保するために、電池を後席下のフロアパネル下に搭載する予定でした。しかし、このレイアウトでの高温試験を行うと、夏の日差しでチンチンに熱せられたアスファルト路面の輻射熱によって僅かの時間の駐車でも走行中の電池で高温になった電池温度がさらに上がりオーバーヒート状態に陥ることが解り、室内搭載に変更することが決まり、トランク容量を犠牲にしてリアシート後部に搭載する緊急設計変更を行う羽目になってしまいました。

電池はワガママ

電池パックの冷却も室内冷房の冷気を回し、われわれスタッフの中では、ハイブリッドの電池は人間様よりも大事に使わないと駄々をこねられ、クルマを走らせられなくなるとのジョークもでていました。

この240セルの温度にばらつきがでると、充電の効率がセル毎に変ってしまい、電池の特性が変化してしまうメモリー効果もあって、設計通りの電池の使い方ができなくなることも判ってきました。しかし、ニッケル水素の計画に近い電池パックが使えるようになったのは、次ぎの年、その年の貴重な夏の試験をすることは出来ませんでした。電池だけではありませんでしたが、トラブル続き、制御の未熟さ、電池の使い方のまずさもあり、電池もトラブルつづき、「電池はなまもの!」を思い知らされました。

図に示す、電極材を塗布した正極版と負極版の間に短絡防止のセパレーターを入れ、巻き上げます。この巻き上げた状態で金属ケースに挿入したうえで、電極間にまんべんなく電解液が入るように容器全体を真空状態にして電解液の注入を行います。この電解液が均一に回らないと、液枯れをおこし電池劣化を起してしまいます。マイクログラムオーダーの鉄粉、銅粉の混入でも、使用中に性能不良を起してしまいます。生産開始までに、製造工場でも、材料の受け入れ、加工プロセス、検査工程、組み付け工程までの様々なクリーニング工程など、品質確保に力を注ぎ、またそれに注文をつけ、電池パック組み立て工場でも再度組み付けモジュールの検査、充放電のエージングなどを行い、車両搭載に万全を尽くしてもらいましたが、お客様のお渡ししたクルマで電池不具合を多発させてしまいまい、お客様に大変ご迷惑をお掛けしてしまいました。

「なまもの」から「工業製品」へ

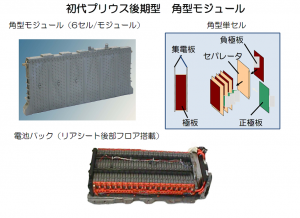

その電池はサービスキャンペーンをさせていただき、追跡調査をし、無償回収させていただきましたが、強く「電池はなまもの!」を実感させられた今としては貴重な経験でした。このままの電池ではハイブリッド車の普及は覚束ない、抜本的な品質向上を進めたいとの、電池会社、電池グループの提案で、2年半後の2000年には、単一丸形電池から、図に示す樹脂一体ケースの6セル1モジュールの積層電極タイプの角型電池を突貫作業で開発してくれました。

電池セル製造工場もパック工場内に新設をし、材料搬入から加工、組み立てまで準クリーンルームで行うなど、従来の電池工場イメージでは考えられないと電池化学の先生がたもビックリするような工場に仕上げてくれました。これで品質レベルも格段に上がりましたが、それでも異物混入と見られる不具合は散発、その原因を突き止めるのに時間を費やしましたが、通称品質向上Gメンと工場スタッフ、材料メーカースタッフの努力により、それを突き止めたあとは驚くほどの高品質を達成してくれました。

この電池では、アメリカやカナダのタクシーで、走行30万キロ越えを何台も達成するなど、耐久性の高さで高い評価も戴きました。これで、「電池はなまもの!」を卒業し、高い品質をもつ「日本の工業製品」に成長したことを実感したエピソードです。

開発現場から離れた今でも、ハイブリッド電池のニュースには敏感になっています。昨年もGM VOLTの電池パックからと見られる火災事故の報道で、ひやひやさせられました。GMのイメージダウンどころか、ハイブリッド、EV用全体のLiイオン電池普及に水をかけられることを心配しました。

アメリカ連邦の高速道路保安局(NHTSA)の調査の結果、電池は白とお報告がでましたが、GMはユーザーの不安解消のためにこの調査結果がでる前に自主対策として、電池パック冷却用に冷却水漏れを防止の無償対策を発表しました。「電池はなまもの!」にもどらないことを祈ります。